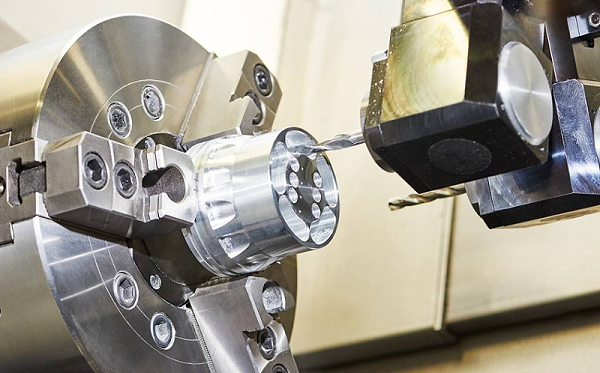

良好的钻孔精度控制,有利于制造优质的五金模具。但是,在实际的操作中,经常会在硬度较高的模具上发生钻孔打滑的情况,有时还会对模胚造成刮伤、磕伤等情况,对模具的加工生产极其不利,那么怎样才能避免这种现象呢?

首先对这种现象做初步程度分析。钻孔打滑问题出现后,先停止加工进程,将钻头拆卸,检查钻的具体参数,作出调整。钻孔打滑会产生拉毛拉升痕迹,最常见的现象是这些痕迹会模糊钻尾的标记,加大操作员的工作难度,一定程度上会影响钻孔的质量,而且需要对模胚重新进行测量,降低了工作效率。其中,最影响钻孔精度的问题还是钻尾拉毛拉伤,造成精密冲压五金模具加工的孔径偏差。

对于上述情况,经过研发工程师近二十年的工作经验总结,经过多次打滑事件的观察研究,统一认为,钻头改造的方法是应对打滑问题的最佳选择。

一般情况下,由于圆形物体摩擦力较小,可以减少摩擦损耗,钻头的尾部都采用圆柱形设计,但造成钻孔打滑的却又是由于这种设计。因此,只要对圆柱形稍作修改,增大一点摩擦力就行,根据工作经验,工程师建议把圆柱形改为棱柱形,就能明显增加钻床的抓力,很大程度上减少了钻孔打滑的现象。

把钻头改为棱柱形,方法简单而且成本低,只需要在磨床上利用专门的五金夹具进行操作,省钱又省时,果然知识就是财富啊。一般情况下,能改造的钻头都在6mm以上,因为6mm一下的钻头切削刃较短,切削力较小,不适合再进行棱柱形改造。对于修模设备不够强的五金模具厂,要将钻头加工成六棱柱非常难,只需要磨成三棱柱即可。要根据实际情况确定钻尾的磨削长度,保证钻尾不被磨掉的同时还要充分使用五金夹具夹紧。

避免模具加工过程时的钻头打滑,可以有效减少加工废品的出现,降低生产成本,提高工作效率。