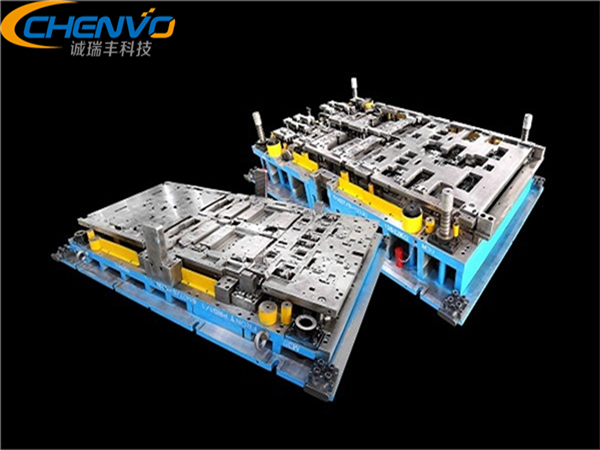

【答】:模具是工业之母,这一句话确实有道理。大部分五金冲压件的冷加工成型都是由五金模具冲压出来的,其中又有单冲模和连续模之分,两者在生产效率和精度控制上存在区别,在同样的损坏情况下,连续模由于构造更为复杂,维修难度也更大。为了跟紧生产流程,赶超交付周期,每个厂家的模具中心都有一套维修技巧,下面就来一起探讨一下。

1. 手工精密焊接

有些五金冲压件的精度达到0.02的公差,即使是五金冲压模具微小的磨损都会对产品带来严重的影响,比如表面凹凸、边角残缺、毛刺问题严重等,这种微小问题如果能及时处理,就能提高冲件的合格率。连续模崩坏之后,角度会歪曲,正确的处理方式是立即停止该机台的运作,拆卸模具,将其运送到维修中心,利用工具矫正上下模之间的模位,使其间隙合理规范,下一步是对损坏的位置进行手工精密焊接,无缝完整修补,把缺口、缝隙等地方填充完整,此过程需要耐心细致。一个模具的单价有高有低,假如被破坏得太严重,就需要重新换相关的部件,不过耗费的时间会很长,影响纳期,这种情况也只有冲床出现严重故障时才会采取。

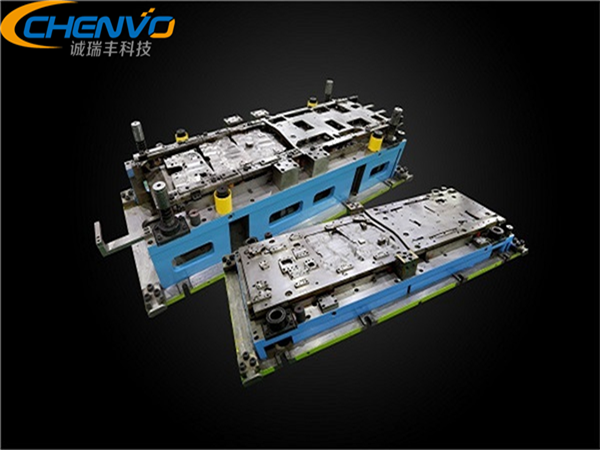

2. 五金冲压件检验

模具的角度是否修好,得下料试冲检验,将五金冲压模具安装到试样机台上下料冲裁,取出数个五金冲压件样本,对比是否合格达标,假如没有达标,继续拆模微调,对注意上下模板的间隙,角度是否摆正等,直到生产出合格的冲件为止。